Bir önceki kompozit yazımızın verdiği ilhamla bu sefer yakıt depolarını kısaca incelemek istedik. Öncekiyle bağlantısı ne derseniz kullanılan ileri teknoloji malzeme.

Önceden basit bir metal kutu olan yakıt tankları, kaza sonrasında çıkan yangınların baş sorumlusuydu. Kazanın etkisiyle yakıt tankı deforme olunca yakıt etrafa saçılıyor ve hemen tutuşuyordu. FIA daha sonra çok sıkı tedbirler getirerek yakıt depoları için kullanılan malzemelerden testlere kadar her şeyi standart haline getirdi. Bu ayrıntıları FIA FT3-1999, FT3.5-1999 ve FT5-1999 standardlarında bulabilirsiniz. Linkini buraya bırakalım.

ATL (Aero Tech Laboratories) firması bu konuda uzmanlaşmıştır ve takımların hepsi neredeyse 30 senedir yakıt depolarını bu firmadan satın alır. Monokok şasi tasarlanırken yakıt depolarının konumuna karar verilir ve ATL firması ile birlikte takımlar tasarımı tamamlar. Yakıt depoları monokokun bittiği yerde, yani sürücünün sırtına yakın bölgede bulunur.

Yıllar önce Minardi takımı için üretilmiş bir yakıt deposu

Bu deponun üretiminde ise Kevlar gibi ileri teknoloji maddeler kullanılır.Balistik bir malzeme olan Kevlar, çok iyi darbe emme ve yırtılma direncine sahiptir. Bu özellikleri Kevlar’ı bu iş için ideal yapıyor. Firma tam olarak hangi malzemenin kullanıldığını paylaşmasa da kevlar, zylon vb. malzemeler ve türevleri kullanılmaktadır.

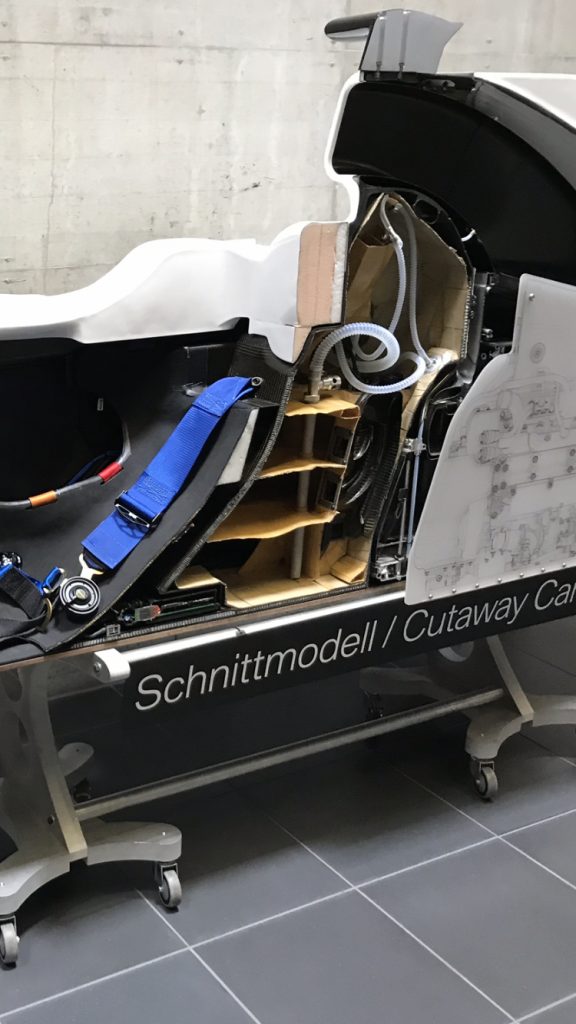

Alttaki fotoğrafı Sauber F1 fabrikasını ziyaretimde çekmiştim. Sauber’in meşhur ortadan ikiye kesilmiş F1 aracında yakıt deposunun konumunu ve içindeki bölmelerini net bir şekilde görebilirsiniz.

Biraz Kevlar’dan bahsedersek, aslında malzeme aramid bazlı bir malzemedir ve üreticisi DuPont Company’nin kullandığı özel bir isimdir. Firmanın datalarına göre Kevlar çelikten beş kat daha güçlüyken aynı zamanda daha hafif, esnek ve çalışması kolay bir malzemedir. Isıya karşı da çok dirençlidir ve 400°C’ye kadar sorunsuz kullanılabilir. Aslında ilk kullanılış amacı çelik halatların yerini almak olsa da zamanla kurşun geçirmez yelek, yat yelkenleri, Formula 1 lastikleri ve yakıt depolarında da kullanılmaya başlanmıştır. Bu malzemeyi icat eden kimyager Stephanie Kwolek aslında örümcek ağlarından esinlenmiştir. Malzemenin en ilginc özelliklerinden biri negatif genlesme katsayisina sahip olmasidir. Örnegin aluminyum ve celik isindikca uzarken Kevlar kisalir.

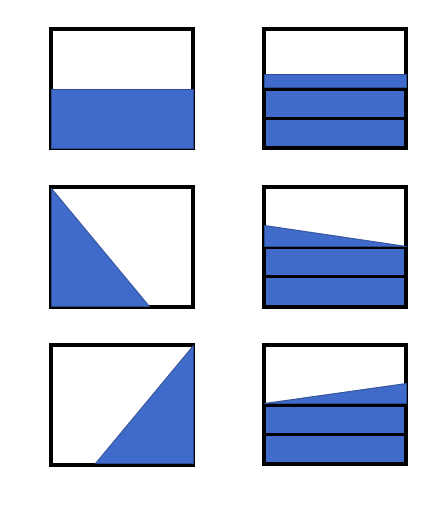

Yakıt depolarına geri dönersek, deponun şekli dışarında biraz basit görünse de içeride depo çok sayıda bölmelere ayrılmıştır. KTM MotoGP takımında çalışırken ATL tarafından üretilmiş bir yakıt deposunu kesip bu bölmeleri inceleme şansım olmuştu. Bu bölmelerin asıl amacı, araçlar yüksek hızda viraj dönerken yakıtın sağdan sola ya da frenlemede öne arkaya hareketini engelleyip aracın dengesini bozmasını engellemektir. Aşağıdaki çizimde bunu basitçe anlatmaya çalıştım.

Soldaki resimde bölmesiz bir yakıt deposundaki yakıtın viraj dönerken eylemsizlikten dolayı sağa ve sola savrulmasını görüyoruz. Sağdakinde ise bölmeli bir yakıt deposunun. Sauber F1 takımının bu konu hakkında çok güzel bir videosu bulunmakta. Videoda Monza’daki Ascari şikanında yakıtın depo içinde nasıl hareket ettiği çok güzel bir şekilde Hesaplamalı Akışkanlar Dinamiği tekniği kullanılarak modellenmiş.

Takımlar şasi performansından olabildiğince az feragat emek için yakıt deposunun şasiye yerleştirildiği gözü olabildiğince küçük yapıyor. ATL firması için işin en zor kısımlarından biri burası. Yakıt deposunu esnek biçimde tasarlamak ve şasiye yerleştirirken içerideki bölmelere zarar vermemek. Bu yüzden bu bölmeler dış yüzeyden bağımsız üretiliyor ve daha sonra sabitleniyor.

FIA kuralları gereği bir depo en fazla 5 yıl kullanılabiliyor. 5 yıl sonunda firma gerekli kontrolleri yaparak deponun ömrünü uzatabiliyor. Fakat bu Formula 1 için sorun değil çünkü takımlar çoğunlukla her sene yeni monokok üretiyorlar ve bu yüzden yakıt deposu tasarımlarını da güncelliyorlar. Bu kural daha çok WRC ve Le Mans gibi serileri ilgilendiriyor.