Motorsporları teknolojisi serimizin yeni konusu kompozit malzemeler. Metallere karşı büyük bir ağırlık ve dayanım avantajı olan kompozit malzemeler uzun yıllardır Formula 1’de kullanılmakta. Karbon fiberin ilk olarak yapısal bir parçada amacına uygun olarak kullanan McLaren, 1981’de ilk karbon fiber monokok şasiyi üreten takım oldu. Daha önce Lotus kes-katla yöntemiyle bunu yapmış olsa da, gerçek anlamda bir kalıpla ilk karbon fiber monokoku McLaren kullanmıştır. Hatta o zamanlar çoğu kişi bu yeni malzemeye güvenmese de, John Watson 1981 İtalya GP’deki büyük kazasından burnu bile kanamadan çıkınca diğer takımlar da hemen McLaren’in kullandığı bu “yeni” malzemeyi kullanmaya başladı. Kazanın videosu https://www.youtube.com/watch?v=UPZ_eU8rHWU

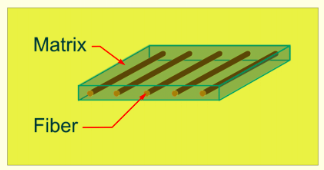

Günümüzde ise bir Formula 1 aracının yaklaşık yüzde 85’i kompozit malzemelerden üretilmektedir. Kompozit malzemenin ana yapısı temelde (en az) iki bileşenden, yani matris ve takviye malzemelerinden oluşmaktadır.

İleri kompozit yapılarda matris ve takviye malzemelerin çok farklı çeşitleri bulunmakta ve tasarım için hangisi uygunsa o kullanılmakta. Matrislerde başlıca epoksi ve ester gibi reçineler, takviye malzemelerinde ise karbon, cam, kevlar gibi malzemeler kullanılır. En yaygın olanı ise karbon-epoksi ikilisidir. Karbon fiber parçaya güç verirken epoksi karbon fiberi dış etmenlerden korur ve yükün karbon fibere daha düzgün yayılmasını sağlar.

Matris ve takviyenin basit görünümü

Matris ve takviyenin basit görünümü

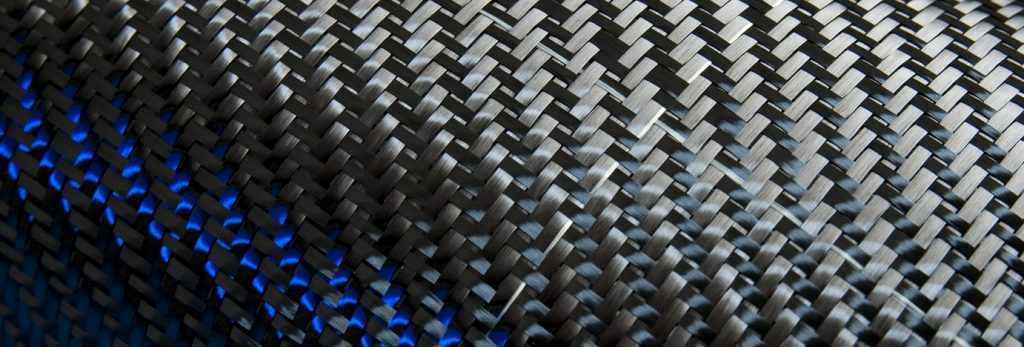

Gemi ve rüzgar türbini endüstrilerinde kuru karbon fiber kumaşa reçine enjekte edilerek (el yatırması, vakum infüzyon metodları) üretim yapılırken Formula 1’de prepreg denilen malzeme teknolojisi kullanılmaktadır. Prepreg İngilizce pre-impregnated kelimesinden geliyor. Prepreglerde reçine ve karbon bir arada bulunur. Yaygın olarak kullanılan reçineler oda sıcaklığında çoğunlukla sıvı haldeylen çeşitli methodlarla bunlar jel haline getirilerek karbon fibere yapışması sağlanır. Bu sayede hem fazla reçine oranı azaltılır hem de el yatırması ve vakum infüzyon gibi yöntemlere nazaran daha kontrollü bir proses elde edilir. Bu prepregler malzeme yapısının korunması için -18°C’de (0 Fahrenheit) dondurucularda saklanmalıdır.

Solda kumaş örgü tipi prepreg, sağda tek yönlü(UD, unidirectional) prepreg

Kompozitleri metallerden ayıran en önemli özellik, metallerin dayanımları her yönde aynı iken kompozitlerde bu tasarıma göre değişmektedir. Yukarıdaki resimde de görüldüğü gibi, örgü prepregler 0 ve 90 derece yönlerinde karbon barındırırken UD prepregler sadece tek yönde karbon barındırır. UD prepregler tek eksende bu yüzden çok kuvvetli iken diğer eksenlerde çok zayıftır. Fakat mühendisler akıllı tasarımlarla bu dezavantajı avantaja çevirir.

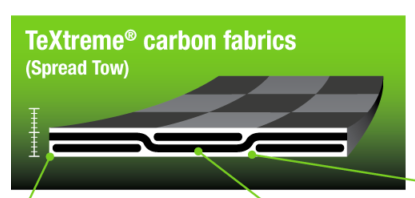

Textreme firması tarafından geliştirilen spread tow adı verilen kumaş

Textreme firması tarafından geliştirilen spread tow adı verilen kumaş

Bu kumaşlar kalıpların yardımıyla tasarımın ve hesaplamaların sonucuna göre kat kat uygun şekilde konumlandırılır. 1 kat prepreg karbon fiberin yaklaşık kalınlığı 0,1mm- 0.2mm civarındadır.

Daha sonra vakuma alınan bu kalıplar otoklav adı verilen yüksek basınçlı fırınlara konur ve burada reçinenin sertleşmesi (curing) sağlanır. Otoklavlardaki 8 bar’a kadar çıkan yüksek basıncın nedeni katmanlar arasındaki hava boşluklarını minimuma indirmek ve her katmanın birbirine çok iyi yapışmasını sağlamak (delaminasyonu engellemek), yüksek sıcaklığın nedeni ise reçinenin kimyasal bağlarında polimerizasyonu(cross-linking) gerçekleştirerek malzemenin sertleşmesini sağlamak. Sıcaklığa reçine türüne göre karar verilir. Bazıları için 120°C yeterli iken bazılarında bu 200°C’a kadar çıkabilir.

Otoklav, aslında büyük bir düdüklü tencere

Otoklav, aslında büyük bir düdüklü tencere

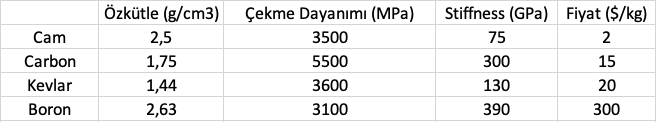

Tasarımın başına dönersek, uygun fiber seçimi fiyat vs. performans dengesine bağlı olarak yapılır. Karbon, cam ve kevların kendilerine göre avantajları ve dezavantajları vardır. Formula 1’de en önemli kriter minimum ağırlıkla maksimum stiffness (stiffness=malzemenin deformasyona karşı gösterebildiği direnç) yakalamak olduğu için karbon fiber bu konuda bir adım öne çıkar. Basit bir karşılaştırmayı aşağıdaki tabloda görebilirsiniz.

Burada değinmek istediğim nokta, bu tablonun sadece sizlere bir fikir vermek için hazırlanmış olması. Karbon fiberin onlarca farklı çeşidi vardır ve bu değerler kendi içinde de farklılık gösterir. Gerçek değerlerden örnek verecek olursak, Toray firmasının ürettiği beş farklı karbon fiberin dayanımlarının karşılaştırması aşağıdaki tablodadır.

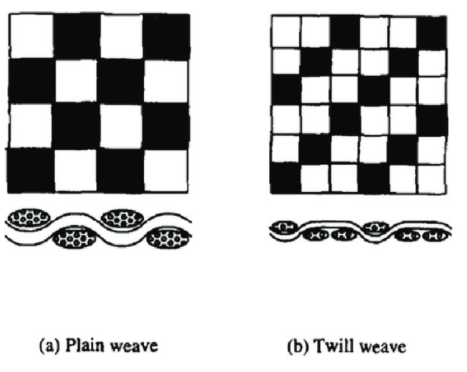

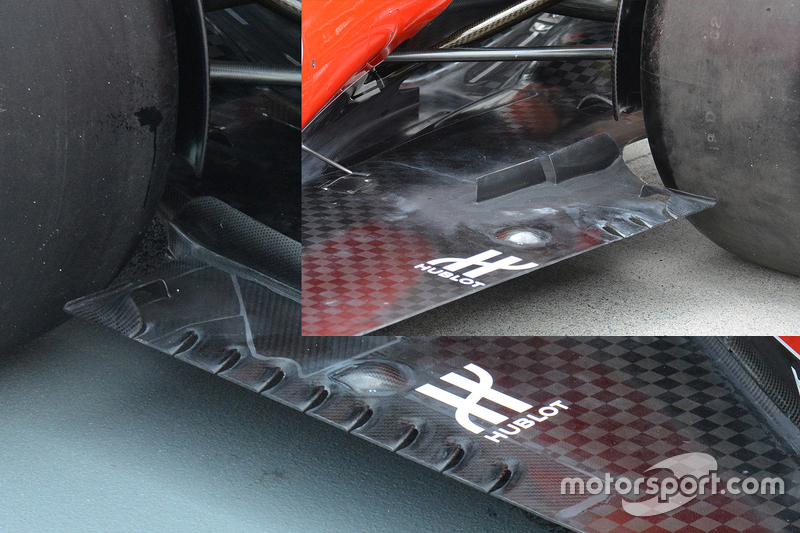

Tasarımda önemli olan, en iyi değerlere sahip olan karbonu kullanmak değil, tasarım için en doğru olanını kullanmaktır. Mesela M55J tür karbon kağıt üzerinde stiffness/dayanım oranında en iyisi gibi görünse de kırılgan yapısından dolayı bu malzemeyi çok karmaşık şekillerin olduğu tasarımlarda kullanamazsınız. Yüklerin belli olduğu, çoğunlukla ana eksenlerden aktarıldığı süspansiyon kollarında UD karbonu yükün geçtiği doğrultuda kullanarak avantaj sağlarsınız. Ama UD karbonu aerodinamik parçalarda kullanmak size bir artı sağlamaz, o yüzden plain, twill ya da spread tow örgü prepreg kullanırsınız, yukarıda Ferrari tabanında olduğu gibi. Monokokun belli alanlarında ve yakıt tankında ise FIA kuralları gereği darbeyi daha iyi absorbe ettiği için kevlar ya da zylon gibi malzemeler kullanılır.

Karbon konusunda bilinen en büyük yanlışlardan biri ise büyük takımların daha pahalı daha iyi karbon satın alarak daha hafif parçalar ürettiğidir. Pazarda Mercedes’in satın alıp da Haas’ın satın alamayacağı türden bir ürün bulunmamakta.

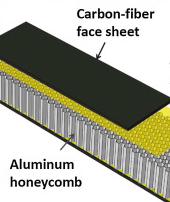

İnce karbon fiber tabakaların arasına, parçanın bükülmeye karşı direncini arttırmak için bal peteği (honeycomb) malzemeler konuluyor. Bunlar nomex ve aluminyumdan olabilir. Sauber F1 takımının ortadan kesilmiş modelinde bu sandviç yapılar net bir şekilde görülmekte. Fotoğrafı fabrika ziyaretimde çekmiştim.

Reçine sistemlerinin seçiminde çoğunlukla parçanın maruz kaldığı sıcaklık en önemli faktördür. Mesela ön kanat gibi aerodinamik parçalarda standart epoksi reçineler kullanılırken, sıcaklığın daha yüksek olduğu motora yakın yerlerde ve fren kanallarında ester bazlı reçineler kullanılır. Bu reçineler neredeyse 300°C sıcaklık altında bile yapıları bozulmadan fonksiyonlarını korur. Ya da monokok şasi kısmında ağırlığı minimuma indirmek için Toray tarafından özel üretilmiş çok düşük reçine oranına sahip prepregler kullanılır.

Kalıp tasarımında ise yine parçanın gereksinimlerine göre malzeme seçilir. Ölçülerin çok hassas olduğu monokok ve belli aerodinamik parçalarda düşük genleşme katsayısından dolayı karbon fiber kalıplar kullanılır. Çünkü otoklavdaki yüksek sıcaklık metal kalıpların genleşmesine neden olur ve bu da parçanın ölçülerinde sapmaya yol açar. Fakat karbon fiber kalıp üretimi zahmetli ve pahalı olduğu için, genleşme katsayıları ve otoklavdaki sıcaklık göz önünde bulundurularak aluminyum kalıplar da kullanılmaktadır. 3D yazıcıların yaygınlaşmasıyla kalıp üretiminde bu teknolojinin kullanımı gün geçtikçe artmaktadır.

Tüm bu faktörler göz önünde bulundurulduğunda karbon fiber tasarımı ve üretimi aslında çok karmaşık bir prosestir. Karbon türü, çekme dayanımı, stiffness, dayanımı, örgü, UD, reçine türü derken işin içinde çok fazla değişken bulunmakta. Bunların içinden en uygununu seçip ideal bir tasarıma ulaşmak ise tam bir mühendislik.

İki farklı örgü prepreg türü

İki farklı örgü prepreg türü Spred tow kumaşın Ferrari tabanında kullanılışı, bu büyük damalı parçalar hepimizin dikkatini çekmiştir

Spred tow kumaşın Ferrari tabanında kullanılışı, bu büyük damalı parçalar hepimizin dikkatini çekmiştir Caterham F1 şasisinin kalıbı

Caterham F1 şasisinin kalıbı